Máquinas caseras para trabajar la madera, creadas con tus propias manos. ¿Cómo hacer tú mismo un mini torno para madera? Dibujos de máquinas de carpintería de bricolaje

Este artículo analiza máquinas y accesorios caseros para el taller doméstico. Detalla las características de las herramientas de bricolaje más populares y necesarias, así como accesorios para un taller o garaje, tecnologías paso a paso para su fabricación y otras recomendaciones útiles sobre este tema.

Muchos propietarios de talleres caseros crean el equipo necesario con sus propias manos.

Máquinas y accesorios caseros para el taller de casa: información general.

Cada propietario de un garaje o taller, en función de sus necesidades, selecciona él mismo el equipamiento. Muchos de ellos saben cómo se fabrican las máquinas y accesorios de garaje caseros, por lo que se las arreglan solos a la hora de organizar el local, ajustando por sí mismos las características técnicas de las estructuras.

Entonces, al crear dibujos en metal y las dimensiones del producto en ellos, se pueden ajustar a los parámetros de la habitación y otras condiciones. Incluso un pequeño taller doméstico necesitará asignar suficiente espacio para acomodar al menos la estructura de un banco de trabajo plegable universal y un conjunto mínimo de herramientas. La superficie necesaria para ello es de al menos 3-5 m².

¡Consejo útil! Es mejor equipar el taller en una habitación separada para que el ruido del trabajo de una amoladora de madera casera y otras herramientas no interfiera con los residentes. Para colocar máquinas, puede elegir un garaje, cuyo área sea suficiente para un trabajo cómodo y la instalación de equipos.

Fabricación de dispositivos de almacenamiento de herramientas: estanterías, bastidores.

De hecho, es muy difícil conseguir unas condiciones laborales óptimas. Es deseable que el tamaño de la habitación sea de al menos 6,5 m. Para equipar el taller se puede hacer una ampliación a la casa o al garaje. Esta decisión será la más rentable en cualquier caso.

Antes de diseñar con sus propias manos un dibujo de un banco de trabajo plegable que tenga el diseño más general (por lo tanto, sus dimensiones se tienen en cuenta en primer lugar), vale la pena decidir algunos puntos:

- indicar qué tipos de trabajos se realizarán en el taller;

- determinar la lista de herramientas y equipos necesarios.

Al montar la herramienta en la pared, puede ahorrar significativamente espacio útil en el taller. Los estantes o estanterías son perfectos para esto. Puede organizar con éxito estas estructuras, logrando la distribución más racional del área.

Para ahorrar espacio, puede adquirir un dispositivo especial para una sierra circular de bricolaje, fabricado a partir de un taladro convencional. Una máquina tan universal puede realizar varias funciones a la vez, combinando posibilidades:

- Sierra circular;

- máquina de molienda;

- piedra de amolar;

- maquina de cortar.

La mesa de trabajo se puede combinar con un banco de trabajo de carpintería y equipar con cajones para guardar pequeñas herramientas.

Estantes para herramientas de bricolaje: diseños populares

Las estructuras metálicas son más duraderas y fiables, mientras que las estructuras de madera son asequibles.

Existen varias opciones para el almacenamiento racional de herramientas:

- Estantes de pared;

- bastidores de herramientas de bricolaje;

- estantes de techo suspendido;

- Estantes-escudos para colgar pequeñas herramientas.

¡Consejo útil! La balda protectora es muy cómoda para trabajos de carpintería y metalistería. Puede instalar portaherramientas o ganchos, pequeños estantes o contenedores para sujetadores. Es mejor colgar dicha estructura sobre un banco de trabajo de carpintería plegable. Incluso puedes traer iluminación adicional. Es mejor utilizar una lámpara pequeña para ello.

Tecnología de fabricación de estantes para herramientas de bricolaje (escudo):

- Se corta un escudo de una hoja de madera contrachapada y en él se marcan los lugares donde se instalarán los estantes.

- Con una sierra de calar se cortan estantes con paredes laterales. La longitud de estos lados debe coincidir con la longitud del escudo.

- Los estantes para herramientas se ensamblan y fijan en la superficie del escudo mediante tornillos autorroscantes largos.

- Se están instalando ganchos. Se hacen agujeros en el escudo donde se instalan las clavijas. Deben atornillarse en ganchos especiales equipados con roscas. En primer lugar, conviene distribuir toda la herramienta y designar los puntos donde colgará.

- Los soportes o orejetas se montan en la pared trasera de la estructura.

Sólo queda fijar el estante en la pared. Para evitar que los ojales se resbalen de los anclajes, se recomienda fijarlos con arandelas especiales.

Hacer un banco de trabajo de carpintería con tus propias manos: dibujos, videos, tecnología.

En el dibujo del banco de trabajo de carpintería deben estar presentes los siguientes detalles:

- Superficie de trabajo: para su fabricación se recomienda tomar una tabla con un espesor de 6 cm o más. Especies de madera adecuadas como roble, carpe o haya. Se permite utilizar varias tablas estrechas pretratadas con aceite secante.

- En la cubierta superior se adjunta un diseño de un tornillo de banco con sus propias manos, que también debe incluirse en el dibujo. Si se planea instalar un producto de gran tamaño, es mejor tomar madera para su fabricación. Está permitido fabricar y posterior instalación de pequeños tornillos de banco para carpintería de acero con sus propias manos.

- Soportes para bancos de trabajo: pueden estar hechos de tilo o pino. Entre ellos es imperativo establecer una conexión longitudinal en forma de tiras. Esto aumentará la estabilidad de la mesa.

- Estantes para guardar herramientas, montados debajo del banco de trabajo. Las estructuras pueden ser fijas o retráctiles.

¡Consejo útil! El parámetro lineal del banco de trabajo puede exceder 1 m. El mayor tamaño de la estructura se puede utilizar para instalar dos tornillos de banco con sus propias manos.

Hay varias modificaciones de los bancos de trabajo:

- móvil;

- estacionario;

- plegable (universal).

Habiéndose familiarizado con el dispositivo del banco de trabajo de carpintería, puede comenzar a fabricarlo.

Tecnología de bricolaje y dibujos de un banco de trabajo de carpintería: cómo hacer un diseño simple

Tecnología de construcción paso a paso:

- Para hacer la tapa de un banco de trabajo de carpintería de madera, necesitarás tablas gruesas. El tamaño debe elegirse de modo que como resultado de su conexión se obtenga un escudo con parámetros de 0,7x2 m (la longitud puede ser inferior a 2 m). Como sujetadores, se deben usar clavos largos, que se deben martillar desde el frente y doblar desde el interior.

- Se puede rematar la tapa fijando una barra de sección 50x50 mm en su perímetro inferior.

- Dependiendo del tamaño del banco de trabajo de carpintería (su tapa), se ubican soportes verticales. Para su fabricación se toma una barra (12x12x130 cm). En esta etapa, es necesario tener en cuenta la altura de la superficie de trabajo, ya que debe ser cómoda. El límite superior del soporte debe estar al nivel de las manos bajas. Posteriormente, debido a la instalación de la cubierta, a este indicador se le sumarán unos 8-10 cm, las marcas para la instalación de las barras se deben aplicar en el suelo y estos elementos se deben excavar a una profundidad de 0,2-0,35 m. .

- A continuación, se lleva a cabo la instalación de la parte del marco y la cubierta del banco de trabajo de madera con sus propias manos. Las barras de soporte instaladas deben conectarse en pares. Para ello se utilizan tableros anchos, fijados a una altura de 0,2-0,4 m con tornillos autorroscantes largos. En los extremos de los soportes se fija una tapa utilizando los mismos sujetadores.

¡Nota! No utilice clavos para montar la cubierta. En el proceso de conducirlos, la parte del marco del producto puede moverse.

Tecnología de fabricación de un banco de trabajo de madera universal con sus propias manos.

A pesar de que la tecnología para crear este diseño es en muchos aspectos similar a la versión anterior, para la fabricación de un banco de trabajo de carpintería compuesto, se requerirán necesariamente dibujos con dimensiones. Pero en este caso, se utilizan pernos en lugar de tornillos autorroscantes.

Además, en un banco de trabajo universal plegable con sus propias manos, puede instalar cajones para guardar herramientas.

Tecnología de fabricación de bancos de trabajo plegables con sus propias manos:

- Los soportes verticales se instalan de manera similar y se interconectan mediante puentes horizontales. Antes de montar los puentes, se deben ranurar para tuercas y arandelas. Para ello, es mejor utilizar un martillo y un cincel.

- Cuando los puentes se colocan en el nivel requerido, se hacen orificios pasantes en la barra horizontal y en el soporte montado verticalmente. Aquí se insertará un perno largo. En el lado donde hay una ranura para los sujetadores, se coloca una tuerca y una arandela, después de lo cual se junta bien el elemento.

- Se necesitarán 2 puentes horizontales para la parte del marco de un banco de trabajo de carpintería casero. en cada uno de los 4 lados. También necesitará un par de puentes para instalarlos debajo de la superficie de trabajo (en el centro). Los elementos bajo la encimera están pensados para cajones. La distancia entre estos puentes debe corresponder a las dimensiones de las cajas.

- También se utilizan pernos para fijar la superficie de trabajo. Se preparan huecos de montaje en los extremos de los soportes y orificios para sujetadores en la encimera. Los pernos se instalan de modo que sus cabezas queden empotradas (1-2 mm).

¡Nota! Los dibujos de bancos de trabajo plegables no son tan complicados como parecen. La ventaja del diseño es que cualquier pieza dañada se puede reemplazar fácilmente por una nueva.

Diseño de tornillo de banco de carpintería de bricolaje para un banco de trabajo

Por lo general, los bancos de trabajo están equipados con un tornillo de banco. Muchos propietarios de talleres de garaje saben cómo hacer un dispositivo de este tipo con sus propias manos. Para un diseño casero, necesitarás montantes especiales. Estos sujetadores se venden en ferreterías.

Para trabajar, necesitará un pasador de tornillo especial. Esta parte roscada es el principal componente activo de la estructura. El diámetro mínimo del pasador es de 2 cm, la longitud de corte es de 15 cm, cuanto más larga sea esta parte, más ancho se podrá extender el tornillo de banco. Si se tienen en cuenta estos parámetros dimensionales en los dibujos del tornillo de banco con sus propias manos, puede obtener un diseño que mide casi 8 cm.

Las mordazas de la herramienta están hechas de un par de tablas. Se arreglará una parte de la pieza. Para hacerlo, necesitas tomar pino. Se moverá la segunda parte de 2x1,8x50 cm. En cada una de estas tablas necesitas hacer un agujero para el tornillo. Con un taladro con un diámetro de 1 cm, se forman agujeros para los montantes en todas las tablas al mismo tiempo. Para evitar que los agujeros se muevan entre sí, puede conectarlos con clavos.

Una vez hechos todos los agujeros, se insertan en ellos el tornillo y todos los espárragos junto con la arandela y la tuerca.

¡Consejo útil! Para poder procesar piezas de trabajo de diferentes tamaños, es necesario poder reorganizar los montantes. Deberá hacer un par de agujeros adicionales en cada una de las tablas, ubicados cerca de la abrazadera del tornillo.

Además, puede utilizar el material de vídeo a continuación para crear un tornillo de banco con sus propias manos.

Hacer un banco de trabajo de cerrajería con tus propias manos: cómo hacer una estructura de metal.

Para trabajos de cerrajería, es mejor hacer un banco de trabajo de metal con sus propias manos, porque un banco de trabajo de madera no es adecuado para esto. El caso es que la madera no es tan fuerte. Además, cuando se trabaja con espacios en blanco de metal, una encimera hecha de este material se dañará constantemente y rápidamente quedará inutilizable.

En el dibujo general de un banco de trabajo de cerrajería de bricolaje, se pueden distinguir cinco componentes estructurales principales:

- Para la rigidez longitudinal del producto se utilizan vigas horizontales (3 piezas) de 6x4 cm de tamaño. Longitud: un poco más de 2 m.

- Vigas de bastidor de pequeñas dimensiones (9 uds.) Fabricadas con tubos perfilados de 6x4 cm de tamaño, que se utilizan para el montaje de la parte del marco de los pedestales. En la zona de las esquinas se encuentran distanciadores soldados de tiras de acero. Gracias a todos estos elementos, el marco es rígido y muy duradero.

- Vigas de estantería (4 piezas) de 9-10 cm de largo (sección 6x4 cm). Para hacer esto, es mejor utilizar tubos de perfil metálico con paredes gruesas (más de 2 mm).

- Esquina No. 50 (4 piezas), que se utilizará como bastidores verticales. La altura de estos elementos es de 1,7-2 m, aquí se adjuntarán las herramientas de trabajo.

Dimensiones del banco de trabajo de cerrajería:

¡Consejo útil! Para realizar costuras de alta calidad, se recomienda utilizar un dispositivo semiautomático de dióxido de carbono. Los artesanos experimentados pueden utilizar una máquina de soldar de tipo pulsado. En ausencia de habilidades en el manejo de esta herramienta, es mejor confiar el trabajo a profesionales.

Tecnología de fabricación de bancos de trabajo de bricolaje: cómo ensamblar

Hacer un banco de trabajo universal con sus propias manos comienza con el ensamblaje del marco. Para hacer esto, tome un par de vigas cortas y un par de vigas largas. Durante el proceso de soldadura, estos elementos pueden estar sujetos a torsión.

Para evitar esto, debes:

- Coloque las piezas en un plano perfectamente plano.

- En las ubicaciones de los nodos de acoplamiento (hay 4), las vigas se clavan mediante el método de soldadura por puntos.

- Después de eso, todas las costuras de soldadura estarán completamente completadas. Primero en un lado del marco, luego en el reverso.

Luego se unen los bastidores traseros dispuestos verticalmente y la viga trasera (larga, una de tres). Asegúrese de comprobar qué tan uniformemente están colocados entre sí. Si hay alguna desviación, las vigas se pueden doblar con cuidado con un martillo. Al final se ensamblan el resto de elementos del rack con disposición vertical, así como elementos que aportan rigidez.

Cuando el marco esté listo, se le pueden soldar esquinas, diseñadas para fortalecer la estructura. El tablero está formado por tablas de madera. Primero hay que impregnarlos con un líquido resistente al fuego. Luego se coloca encima una lámina de metal.

A los elementos verticales del bastidor se puede colocar una protección de madera contrachapada para herramientas. El mismo material se utiliza para coser armarios. Para las cajas, puedes utilizar cajas de metal o hacer estructuras de madera.

Para comprender con más detalle la tecnología de hacer un banco de trabajo con sus propias manos, puede utilizar el video que se muestra a continuación:

Características de la creación de un torno de madera para un taller casero.

En la tecnología de fabricación de un torno para madera con sus propias manos, el marco ocupa un lugar especial. De esta parte depende directamente del funcionamiento de otras partes, así como de la estabilidad de toda la estructura. Puede ser de metal o de madera.

¡Consejo útil! Para hacer un torno para madera con sus propias manos según dibujos estándar, es mejor utilizar un motor eléctrico que pueda alcanzar una velocidad de 1500 rpm. El indicador de potencia óptimo es de 200 a 250 vatios. Si planea procesar piezas de trabajo grandes, puede aumentar las potencias.

Para crear un torno para madera con sus propias manos, puede usar el viejo, que ya no es necesario. Esta herramienta se coloca sobre una plataforma de madera contrachapada de 1,2 cm de espesor y un tamaño de 20x50 cm, primero es necesario hacerle agujeros para los sujetadores. Aquí también se montarán topes de las barras. Son necesarios para que el cortador esté en un estado fijo. El enrutador en sí se fija con dos clavos entre las abrazaderas.

De hecho, es bastante fácil hacer una copia del diseño de un torno para madera hecho en casa con sus propias manos; hay suficientes materiales de video en la red.

Un ejemplo de torno para madera casero con tus propias manos.

Para la base, es mejor tomar un perfil de acero con paredes gruesas. Para que la estructura sea confiable, se recomienda utilizar dos soportes. Sobre ellos se instalará una cama. Para sujetar piezas, se utiliza una conexión tipo ranura. Primero necesitas hacer plataformas de soporte diseñadas para cabezales (trasera y delantera).

La lista de piezas para un torno para madera (cómo montar la estructura usted mismo basándose en esta lista es fácil de entender):

- Componente de potencia: puede utilizar un motor eléctrico de una bomba o lavadora vieja.

- Cabezal (trasero): es adecuado un cabezal de taladro con una gran reserva de potencia.

- Clavijero (delantero): para organizar esta pieza, es mejor comprar un eje de fábrica equipado con 3-4 pasadores. Esto hace posible desplazar la pieza de trabajo con respecto al eje de rotación.

- El elemento de soporte: la mesa para cortadores puede tener absolutamente cualquier configuración, lo principal es que brinda comodidad durante el trabajo.

- Polea: es un elemento de conexión entre el cabezal y los ejes del motor eléctrico.

¡Nota! Para trabajar con este diseño, deberá comprar un juego de cortadores de fábrica. Si tiene la herramienta adecuada, puede fabricarlas usted mismo, pero necesitará acero para herramientas.

Como información auxiliar puedes utilizar un vídeo que refleje detalladamente este proceso para montar un torno para madera con tus propias manos.

El segundo ejemplo de torno para trabajar la madera con sus propias manos.

Una solución alternativa sería hacer el diseño del mini torno para madera más simple con sus propias manos basándose en un taladro eléctrico. Este ejemplo de tecnología se puede utilizar como prueba antes de crear una herramienta más seria.

Este tipo de máquina es adecuada para procesar pequeños trozos de madera. El material para la cama pueden servir como barras de madera. El contrapunto se puede reemplazar con una combinación de un eje montado sobre un cojinete de empuje. Para arreglar la pieza de trabajo, necesitará conseguir la adecuada.

Este diseño tiene sus inconvenientes, están asociados con:

- alta probabilidad de que se produzcan errores en el fresado;

- bajo nivel de confiabilidad;

- la incapacidad de procesar espacios en blanco de madera de gran tamaño.

Pero no se debe rechazar esta opción, porque es la base de las tecnologías para crear herramientas de torneado más avanzadas y complejas. Para calcular correctamente el diseño, determine usted mismo las propiedades operativas y las características técnicas necesarias.

El principio de hacer cortadores para un torno de madera.

La tecnología en este caso se complica solo por la elección correcta de las piezas de trabajo, que no solo deben tener un nivel de dureza del filo que cumpla con los requisitos, sino que también deben estar correctamente instaladas en el retenedor - soporte.

¡Nota! En ausencia de acero para herramientas, puede arreglárselas con medios improvisados. Una vez completada la etapa de preparación preliminar, el material se endurece aún más.

- Las barras se han vuelto de refuerzo; es mejor usar opciones que tengan dimensiones iniciales de fábrica y una forma de sección transversal cuadrada.

- Limas o escofinas: las piezas de trabajo desgastadas servirán, pero no se permite el uso de material con astillas o grietas profundas.

- Resortes de automóvil: antes de usar estos espacios en blanco, será necesario cuadrarlos, lo que no todos pueden hacer. Para ello es útil una máquina de soldar. Un autógeno servirá.

Torneado: A - con cuchilla semicircular para torneado en bruto; B - con hoja recta para torneado fino; B - en forma; G - máquina a través del paso

Torneado: A - con cuchilla semicircular para torneado en bruto; B - con hoja recta para torneado fino; B - en forma; G - máquina a través del paso

En la máquina es posible prever la posibilidad de cambiar las fresas. Para ello se realiza una modificación especial de la carcasa con las piezas de montaje necesarias. Estos elementos deben ser lo suficientemente fuertes para soportar cargas durante la operación y al mismo tiempo mantener la ubicación original de la parte del borde.

Cuando se fabrica el cortador, se afila y se endurece el filo. Una vez que la parte cortante se haya calentado, se debe sumergir la cortadora en aceite de motor. Con la ayuda de la tecnología de endurecimiento lento, la superficie del producto se puede endurecer lo más posible. En este caso, la pieza de trabajo calentada debería enfriarse de forma natural.

Afiladores de cuchillos de bricolaje: dibujos y recomendaciones.

Para hacer un afilador a partir de un motor de una lavadora con sus propias manos, puede limitarse a un motor de un antiguo diseño soviético, por ejemplo, CMP-1.5 o Riga-17. Una potencia de 200 vatios será suficiente, aunque puedes aumentar esta cifra hasta los 400 vatios eligiendo otra opción de motor.

La lista de piezas necesarias para una rectificadora de bricolaje incluye:

- tubo (para tallar una brida);

- tuerca para fijar la piedra a la polea;

- metal para hacer una funda protectora para afilador con sus propias manos (espesor 2, -2,5 mm);

- piedra de moler;

- cable eléctrico con enchufe;

- dispositivo de arranque;

- una esquina de metal o una barra de madera (para la cama).

El diámetro de la brida debe coincidir con las dimensiones del cubo del motor. Además en esta parte se pondrá una muela de amolar. Por un lado, este elemento está tallado. La sangría debe ser igual al grosor del círculo multiplicado por 2. El hilo se aplica con un grifo. Por otro lado, la brida debe presionarse sobre el eje del motor mediante calentamiento. La fijación se realiza mediante atornillado o soldadura.

¡Consejo útil! El hilo debe ir en la dirección opuesta a la dirección en la que se realizan los movimientos de rotación del motor. De lo contrario, la tuerca que fija el círculo se desenroscará.

El devanado de trabajo del motor está conectado al cable. Tiene una resistencia de 12 ohmios, que se puede calcular con un multímetro. El devanado inicial de un afilador de cuchillos de bricolaje tendrá 30 ohmios. Luego se hace la cama. Se recomienda llevarle una esquina de metal.

Algunas personas necesitan. Puede hacer un diseño de este tipo con sus propias manos a partir de una cama con 3 soportes, dos husillos, un motor paso a paso (2 kW) y tubos utilizados como soportes.

Instrucciones para crear una sierra circular estacionaria con tus propias manos.

Crear una mesa para una sierra circular de mano con sus propias manos es el paso más importante en la creación de una máquina, ya que este diseño acomodará las partes principales del equipo en forma de:

- unidad de poder;

- bloque de control;

- componente de corte;

- otros componentes.

El marco base de la mesa para herramientas manuales actúa como guía para una sierra circular con sus propias manos. Controla la dirección en la que se realiza el corte y fija la pieza de trabajo.

Un aserradero es una modificación de una sierra circular. La única diferencia es que el disco se coloca en la parte inferior. La función de bricolaje de la cama se asigna al diseño de la mesa para una sierra circular. Aquí también se instalan una unidad de potencia, un bloque, un disco de fijación y un sistema de control.

En la etapa de diseño de una sierra circular con sus propios dibujos, se deben tener en cuenta algunos factores:

- La profundidad a la que se cortará el material: el indicador depende de la geometría del disco.

- El nivel de potencia del motor eléctrico será suficiente con un indicador específico de 800 vatios.

- Área de montaje del sistema de control: el control debe ubicarse lo más lejos posible del disco.

- Velocidad de rotación: la velocidad mínima permitida es 1600 rpm; de lo contrario, el color cambiará durante el proceso de corte.

¡Consejo útil! Si la mesa está hecha para la versión manual de la herramienta, se recomienda que la superficie de la mesa sea de metal. Una hoja de metal debe estar equipada con refuerzos en la base.

Cómo hacer una sierra circular con una amoladora con tus propias manos.

En primer lugar, se fabrica un tablero de material laminado. Se le aplica una marca de acuerdo con el tamaño del juego de herramientas. De acuerdo con esta marca, se hacen recortes para instalar la sierra.

- Instalación de un tope paralelo para una sierra circular con sus propias manos, hecho de un listón de madera. El elemento se fija sobre la mesa.

- Ranura para énfasis: estos elementos se forman en la mesa mediante fresado.

- Instalación de una regla para medir: el área de instalación está ubicada en el borde frontal del elemento de corte. La regla se utilizará para controlar los parámetros dimensionales de los espacios en blanco.

- La instalación de abrazaderas es un componente adicional para fijar la pieza de trabajo.

Para una sierra circular de bricolaje, necesitará patas. Se montan teniendo en cuenta las dimensiones del tablero de la mesa fabricado con vigas de madera de 4x4 cm de sección, se permite su uso. Para proporcionar estabilidad adicional, se deben instalar refuerzos entre los soportes. Se coloca una unidad de control al lado del lugar de trabajo. No se niegue a instalar RCD y dispositivos que protejan el motor de sobrecargas.

La tecnología de creación de una máquina cortadora de madera.

Tecnología de fabricación de una cortadora casera:

- Cortar piezas de la esquina para montar el marco (tamaño total - 120x40x60 cm).

- Montaje del marco mediante soldadura.

- Fijación del canal (guía) mediante soldadura.

- Instalación de bastidores verticales (2 uds.) en el canal (conexión atornillada).

- Montaje de un marco a partir de tubos para instalar un motor eléctrico y un eje en la pendiente requerida (45x60 cm).

- Instalación de una placa con motor en la parte trasera del bastidor.

- Fabricación de un eje completo con bridas, soportes y polea (altura del saliente de la brida - 3,2 cm).

- Instalación de soportes, rodamientos y poleas en el eje. Los rodamientos se fijan al marco superior en huecos practicados en la placa.

- Instalación de una caja con circuito eléctrico en la parte inferior del marco.

- Instalación del eje en la zona entre los bastidores. Diámetro - 1,2 cm. Sobre el eje se debe colocar un manguito con la mínima holgura posible, para que estos elementos se deslicen.

- Soldar un balancín formado por un canal (80 cm) sobre un casquillo. El tamaño de los brazos del balancín debe estar dentro de la siguiente proporción: 1:3. Desde el exterior es necesario arreglar los resortes.

¡Consejo útil! Los expertos aconsejan utilizar un motor asíncrono. Un motor así no es particularmente exigente. Para redes trifásicas se requiere un motor con una potencia de 1,5-3 kW, para redes monofásicas esta cifra debe incrementarse en un tercio. Necesitará conectarse con un condensador.

Queda por montar el motor en el brazo corto del balancín. En el brazo largo se coloca un elemento cortante. El eje y el motor están conectados mediante una transmisión por correa. Para la encimera, puede utilizar una hoja de metal, una tabla cepillada.

Montaje de una perforadora con sus propias manos: video sobre cómo hacer un diseño, recomendaciones

Un buen dibujo de una perforadora a partir de un taladro con sus propias manos es la condición principal para adquirir las herramientas necesarias. Para crear una máquina de este tipo, no es necesario utilizar materiales especiales ni comprar componentes adicionales.

Componentes para diseñar una perforadora casera con tus propias manos:

- base de cama);

- mecanismo giratorio (taladro);

- dispositivo de suministro;

- Soporte ubicado verticalmente para fijar el taladro.

Para dominar la tecnología de fabricación de una máquina perforadora a partir de un taladro con sus propias manos, el material de video puede ser de gran ayuda.

Una guía para crear una perforadora con tus propias manos (cómo hacer el diseño más simple):

- Para el bastidor, es mejor utilizar DPS para que la pieza resulte maciza o una placa de mueble con un espesor de más de 20 mm. Esto anulará el efecto de vibración de la herramienta. Está permitido utilizar la base de un microscopio antiguo o una ampliadora fotográfica.

- La precisión de una perforadora de un taladro de bricolaje depende de las guías (2 piezas). Sirven como base para mover el bloque sobre el que se encuentra el taladro. Para la fabricación de guías, lo mejor es utilizar tiras de acero. Posteriormente se atornillarán firmemente al rack mediante tornillos.

- Para el bloque, debe tomar abrazaderas de acero, gracias a las cuales el mecanismo de rotación quedará firmemente fijado a esta parte.

Para una minimáquina perforadora de bricolaje, se requiere un mecanismo de alimentación de herramienta giratoria. El esquema de diseño clásico implica el uso de un resorte y una palanca. El resorte se fija entre el bloque y la rejilla.

Hay muchos dispositivos de bricolaje; el material de video lo ayudará a comprender este tema.

Características de las fresadoras CNC de bricolaje.

El software se considera un componente importante en una fresadora de madera CNC de bricolaje. Los dibujos de un diseño convencional, sujetos a esta condición, deben incluir elementos adicionales debajo de la misma:

- puerto LPT;

- Bloque CNC.

¡Consejo útil! Para hacer una copiadora-fresadora para madera o metal con sus propias manos, puede utilizar carros que pertenecen a una impresora antigua. A partir de estas piezas, se puede crear un mecanismo que permita que el cortador se mueva en dos planos.

Montaje de una fresadora de madera para un taller doméstico.

En la primera etapa, se elaboran dibujos para una fresadora de madera con sus propias manos, que incluyen información sobre la ubicación de todos los componentes estructurales, sus dimensiones y los métodos de fijación.

A continuación, se ensambla un marco de soporte a partir de tubos precortados en partes del tamaño requerido. Para unir, es necesario utilizar una máquina de soldar. Luego se realiza el control dimensional para proceder a la fabricación de la superficie de trabajo.

Debe actuar en el marco del siguiente esquema:

- Se aplica una marca a la placa y se corta una encimera.

- Si el cortador se va a colocar verticalmente, se debe realizar un corte en la losa para ello.

- Se están instalando el husillo y el motor eléctrico. En este caso, el husillo no debe sobrepasar el plano de la superficie de trabajo.

- La barra de límite está instalada.

Asegúrese de probar la máquina antes de trabajar. El enrutador incluido no debería vibrar demasiado. Para compensar este inconveniente, se recomienda instalar refuerzos adicionales.

Montar una fresadora para metal con tus propias manos.

Instrucciones paso a paso para hacer una fresadora de metal casera:

- La columna y la cama están formadas por un canal metálico. El resultado debería ser un diseño en forma de U, donde la base de la herramienta actúa como travesaño inferior.

- Las guías están hechas desde la esquina. El material debe ser rectificado y atornillado a la columna.

- Las guías para la consola están hechas de un tubo perfilado de sección cuadrada. Aquí debe insertar los pasadores con roscas atornilladas. La consola se moverá mediante un gato en forma de diamante hasta una altura de 10 cm, al mismo tiempo las posibilidades de amplitud hacia los lados son de 13 cm y el tablero de la mesa se puede mover dentro de 9 cm.

- La superficie de trabajo se corta de una hoja de madera contrachapada y se fija con un tornillo. Es necesario ahogar las cabezas de los sujetadores.

- Sobre la superficie de trabajo se monta un tornillo de banco, formado por un tubo de sección cuadrada y una esquina de metal, soldados entre sí. Es mejor utilizar un pasador roscado como elemento de fijación en blanco.

¡Nota! Es mejor fijar el elemento giratorio en el marco de modo que el eje apunte hacia abajo. Para la fijación, es necesario soldar los puentes con anticipación, necesitará tornillos y tuercas.

Después de eso, debe colocar un cono (Morse 2) en el husillo e instalar una pinza o un portabrocas en él.

Características de hacer una máquina regruesadora con tus propias manos.

Los dibujos de regruesadores de bricolaje con un diseño complejo implican el uso de componentes costosos:

- rodamientos con mayor resistencia al desgaste;

- láminas de acero laminadas;

- engranajes;

- poleas;

- potente motor eléctrico.

Como resultado, el costo de fabricar un medidor de espesor casero aumenta significativamente. Por este motivo, muchos intentan limitarse al diseño más sencillo.

Instrucciones para una regruesadora casera para madera:

| Elemento estructural | Datos |

| cama | Marcos (2 uds.), fabricados mediante soldadura a base de una esquina (4-5 cm). Los marcos están conectados mediante montantes (hexágonos rectificados - 3,2 cm). |

| broche | Los rodillos de goma exprimen el tipo de la lavadora. Están mecanizados al tamaño de los rodamientos y montados sobre un eje de 2 cm de diámetro, que funciona mediante movimientos manuales de rotación. |

| Mesa | La tabla pulida se fija al marco mediante una conexión atornillada, las cabezas deben estar avellanadas. Las tablas deben tratarse con aceite (ya usado). |

| Motor | para 3 fases, potencia - 5,5 kW, velocidad de rotación - 5000 rpm. |

| Cubierta protectora | De hojalata (6 mm) colocado sobre una esquina del marco (20 mm). |

Ensamblar un medidor de espesor de una cepilladora eléctrica con sus propias manos.

Para crear una máquina regruesadora casera, debe colocar una cepilladora en una barra, fijarla con un dispositivo como abrazaderas, sin olvidar dejar un espacio.

¡Nota! El tamaño del espacio se establece teniendo en cuenta el grosor de la pieza de trabajo a procesar en la máquina.

El esquema para hacer un medidor de espesor con una cepilladora con sus propias manos es muy simple:

- la viga de soporte se fija sobre una superficie conveniente;

- el tamaño de espacio requerido se selecciona agregando capas de madera contrachapada;

- sobre la base obtenida, se fija con abrazaderas la construcción de un medidor de espesor de una cepilladora eléctrica.

Dos abrazaderas sujetan la base a la mesa, las otras dos sujetan la cepilladora. Después de asegurarse de que este soporte sea confiable, puede comenzar a utilizar la herramienta.

El esquema para crear una máquina rectificadora de madera con tus propias manos.

- El ancho óptimo de la banda abrasiva es de 20 cm.

- La tela de esmeril de la cinta se corta en tiras.

- El adhesivo de la cinta abrasiva se realiza de punta a punta.

- Para fortalecer la costura, es necesario colocar un material denso debajo.

- No se recomienda utilizar pegamento de baja calidad, ya que provocará que el material se rompa a lo largo de la costura.

- El diámetro del rodillo de cinta en el centro debe ser 2-3 mm más ancho que en los bordes.

- Para evitar que la cinta se resbale, se recomienda enrollarla con goma fina (rueda de bicicleta).

Las máquinas calibradoras y rectificadoras para madera pertenecen al grupo de las estructuras de tambor. Esta categoría es amplia e incluye muchos tipos de equipos.

Para hacer una amoladora de tambor para madera con sus propias manos, puede elegir los siguientes diseños:

- rectificado de superficies: la pieza de trabajo se procesa dentro del mismo plano;

- planetario: con su ayuda, se forma un plano en la pieza de trabajo;

- Rectificado circular: con su ayuda se procesan piezas de trabajo cilíndricas.

En el video a continuación, puede aprender cómo hacer una máquina rectificadora con sus propias manos.

Reglas de funcionamiento de la cepilladora de madera de bricolaje

Al diseñar una cepilladora de fabricación propia, es muy importante configurar correctamente la configuración del equipo para que los errores no excedan los valores permitidos:

- perpendicular - máximo 0,1 mm / cm;

- plano - 0,15 mm / m.

Puede familiarizarse con la tecnología para hacer una ensambladora con sus propias manos usando el video.

Si, durante la operación, aparece el efecto de musgo o quemado en la superficie tratada, entonces los elementos de corte se han vuelto opacos. Para que sea más cómodo el procesamiento de piezas con dimensiones inferiores a 3x40 cm, es necesario sujetarlas con ayuda de empujadores.

La superficie curva de la pieza de trabajo después del procesamiento completo indica que se viola la colocación correcta de las cuchillas y la superficie de trabajo. Estos elementos deben configurarse nuevamente.

Todas estas máquinas pueden resultar útiles para reparaciones del hogar o reparaciones básicas. Por tanto, será de gran utilidad su presencia en el taller de casa. Independientemente del equipamiento del taller, todas las máquinas requieren una actitud cuidadosa y atenta. Cuando trabaje, nunca se olvide de la seguridad.

En presencia de máquinas para trabajar la madera, el maestro puede realizar una serie de trabajos necesarios para mejorar el hogar. Sin embargo, no siempre es posible adquirir modelos de fábrica. Alternativamente, puedes considerar hacerlos tú mismo.

Operaciones básicas de carpintería.

Primero debes decidir los tipos de máquinas para trabajar la madera. Su diseño y características funcionales dependen del tipo de operaciones realizadas.

Además de las herramientas eléctricas manuales necesarias para trabajar la madera, será necesario fabricar equipo técnico adicional. En la primera etapa, se elabora una lista de trabajos a realizar. En casa, esto puede limitarse al corte elemental y al procesamiento menor de superficies de madera. Si se planea una pequeña producción, es necesario ampliar la lista de operaciones.

Tipos de trabajos que se pueden realizar con sus propias manos en el taller utilizando equipos especiales:

- poda. Se realiza para dar forma primaria a una pieza o al recolectar leña. En el segundo caso, se pueden utilizar aserraderos en lugar de una motosierra tradicional;

- fresado y molienda. Con su ayuda, se procesa la superficie para lograr una forma suave, así como eliminar rebabas y posibles defectos de la madera;

- trabajos de torneado. Uno de los tipos de cirugía más difíciles. Además del equipo específico, necesitarás herramientas manuales especiales y habilidades prácticas.

Esta es la lista óptima de operaciones a realizar. Se puede complementar con otro tipo de trabajos.

Para el procesamiento de madera de alta calidad, es necesario prever la disponibilidad de herramientas para pintar o barnizar. Aumentarán la vida útil de la pieza y conservarán su aspecto original.

Diseño de la estructura de máquinas para trabajar la madera.

La etapa más difícil es la creación profesional de dibujos para hacer una máquina para trabajar la madera con sus propias manos. Durante este trabajo es necesario tener en cuenta las características futuras del equipo, así como la disponibilidad de componentes para el mismo.

Existen ciertas reglas para el desarrollo de documentación técnica. Consisten en determinar las condiciones iniciales según las cuales se elabora el esquema del equipo. Casi todas las máquinas para trabajar la madera que puedes hacer con tus propias manos constan de los siguientes elementos:

- cuerpo (mesa de apoyo, cama). Tiene instalado todo el equipo necesario: una planta de energía, una unidad de procesamiento de madera, un dispositivo para cambiar los parámetros actuales;

- bloque de procesamiento. Su configuración y diseño dependen del tipo de trabajo. Para cortar madera en casa se utilizan sierras circulares o de cinta. El procesamiento fino se realiza con una sierra de calar;

- dispositivo de control. Con su ayuda, se cambia el modo de funcionamiento: la frecuencia de rotación de la pieza o el impacto mecánico en su superficie.

Como componentes adicionales en la fabricación de equipos caseros para trabajar la madera con sus propias manos, a menudo se utilizan varios tipos de lámparas y herramientas de medición. Pueden ser una parte integral del diseño.

Selección de accesorios para máquinas de carpintería.

Las características reales de los equipos futuros se ven afectadas por la calidad de los componentes. Uno de los problemas al hacer una máquina para trabajar la madera con sus propias manos es la elección de las piezas.

Los expertos recomiendan utilizar tantos componentes de fábrica como sea posible. En primer lugar, esto se aplica a las unidades de procesamiento. Entonces, al hacer un aserradero para el hogar, puede tomar una motosierra como base. Lo mismo se aplica a los equipos de molienda y fresado. Las piezas para procesar están hechas de acero para herramientas. Se caracteriza por una mayor dureza y resistencia. Por lo tanto, será problemático hacer usted mismo un cortador o un rodillo con un filo.

Opciones de selección de componentes:

- Cumplimiento de las características con los datos calculados. Esto se aplica a dimensiones geométricas, material de fabricación;

- la posibilidad de autoprocesamiento;

- larga vida útil.

Después de tener en cuenta todos los factores anteriores, puede comenzar a diseñar y fabricar una máquina para trabajar la madera con sus propias manos. También es necesario cuidar las medidas de seguridad durante el trabajo. El diseño debe incluir paneles protectores, sin posibilidad de contacto directo con partes móviles.

Los propietarios de casas particulares y amantes de la artesanía sueñan con crear un taller de carpintería en casa. Compran herramientas eléctricas interesantes e intentan fabricar sus propias herramientas de carpintería. Para estos fines, utilizan un taladro eléctrico, una sierra circular, una sierra de calar eléctrica.

Los expertos aconsejan a los principiantes que no compren instrumentos baratos. Debe centrarse en las opciones de precio medio. Además de las herramientas, es necesario proporcionar estantes y armarios para almacenar materiales y diversas cosas pequeñas.

Equipos de carpintería

Los artesanos "avanzados" tienen buenos bancos de trabajo, máquinas raras y herramientas que son muy necesarias para fabricar muebles:

El omnipresente molinillo

Todo hombre tiene una herramienta eléctrica llamada amoladora. De hecho, se trata de una amoladora con la que se realiza el corte abrasivo de metal, piedra, baldosas de cerámica y otros materiales. Para ello, instale un disco abrasivo especial con un espesor de 0,7 a 2,5 mm. El diámetro del disco de corte varía de 115 a 180 milímetros, todo depende de la dureza del material a procesar.

La peculiaridad de esta máquina es la alta velocidad del motor eléctrico, por ejemplo, el Whirlwind UShM-125 tiene 11 mil revoluciones por minuto. Es este indicador y su bajo peso, solo 2,5 kilogramos, lo que entusiasma a los artesanos del hogar a adaptarlo para realizar tipos inusuales de trabajos de corte de metales.

Las amoladoras caseras están disponibles en todos los garajes y talleres domésticos; además, cada maestro fabrica un dispositivo para sus propias necesidades.

Maquina de cortar

Se propone una opción casera para el taller: una máquina cortadora adecuada para cortar esquinas, tubos, perfiles cuadrados y accesorios. El diseño del dispositivo es sencillo:

- Escritorio;

- soportes con resorte de retorno;

- plataforma para colocar la amoladora;

- énfasis.

Para ello se fabrica una protección especial, similar a la carcasa estándar que viene con la herramienta. Dispone de corredera, dos asas y dispositivo giratorio. El portaobjetos parece una placa de 200 x 120 milímetros, con una ranura para que salga la hoja de sierra.

La placa se fija por un lado a la carcasa mediante una bisagra y por el otro a una tira de acero con una ranura de 9 mm de ancho para su deslizamiento a lo largo del perno M8x1,5, que se encuentra en la carcasa para su fijación con una palomilla.

Dos asas están soldadas a la carcasa para sujetar la sierra durante el funcionamiento. Cortar y aserrar madera de pequeño espesor es muy conveniente y la alta velocidad de la máquina de carpintería facilita el corte de material de hasta 30 milímetros de espesor.

Modelo de perforación vertical

La cama se puede fabricar a partir de piezas de esquina de 50x50 milímetros y una chapa de acero de 5 milímetros de espesor. Para hacer esto, suelde dos esquinas a lo largo de los bordes de la hoja en toda su longitud, servirán como patas. Tamaño de la mesa 350 x 200 mm. Desde arriba, suelde un soporte de un tubo cuadrado con una altura de 80 milímetros para sujetar el bastidor.

El soporte o guía del taladro está formado por un tubo cuadrado de tres milímetros de espesor. En el orificio superior se suelda un trozo de tubería de agua de ocho milímetros de largo. En él se inserta un mecanismo de tensión de cable. Altura del soporte 700 mm. La rejilla se inserta en el soporte y se fija con cuatro pernos, dos en cada uno de los dos lados del tubo cuadrado.

El carro es una unidad móvil sobre la que se fija el taladro.. Está formado por esquinas de 50x50, soldadas entre sí, altura 170 milímetros, los ojos están hechos de una tira de tres milímetros de espesor. Se inserta un eje en los ojos, sobre el cual se enrolla el cable.

Una continuación del eje es un mango que acciona el carro.

El accionamiento del carro consta de un eje sobre el que se enrollan un cable y un mango. Un extremo del cable está conectado al soporte inferior. El extremo superior del cable se fija en el tubo en el extremo superior del bastidor. Se adjunta al carro un soporte especial con un asiento para un taladro eléctrico. El taladro en sí se aprieta con una abrazadera especial hecha de una tira de 2 mm de espesor y 40 mm de ancho.

Dispositivo giratorio casero

Hay muchos diseños caseros de tornos para madera. Están unidos por la presencia de cuatro nodos principales:

- Unidad de manejo;

- cama;

- contrapunto;

- asistente.

La única diferencia está en la elección de la unidad. Quien tenga algo de dispositivos electromecánicos instalado en el producto:

- taladro eléctrico;

- Búlgaro;

- fresa;

- motores de lavadora.

Puede mejorar la estructura de corte de metal ya hecha agregándole funciones adicionales. Por ejemplo, puede colocar una perforadora en posición horizontal sobre un banco o mesa de trabajo. El accionamiento es un taladro eléctrico. El contrapunto será una mesa de trabajo en la que se perfora un agujero a lo largo del eje del taladro en el portabrocas y se corta una rosca para atornillar el centro fijo.

Además, instale el freno de mano fijándolo en el soporte móvil del bastidor. La pieza de trabajo se fija con un extremo en un tridente sujeto a un portabrocas y el otro extremo en un centro fijo. Para una pequeña cantidad de piezas simples: una máquina para trabajar la madera casera completamente buena con un dispositivo y equipo para la fabricación de piezas figuradas obtenidas mediante torneado.

La lista de herramientas y mecanismos para un taller o garaje está limitada únicamente por el área del local y las capacidades materiales del propietario. A pesar de que muchos productos se fabrican a partir de chatarra, el coste de las piezas adquiridas y las herramientas necesarias para el montaje es muy importante.

A veces sale más barato contratar un servicio en un taller especializado que realizar este trabajo uno mismo.

Con una máquina de este tipo, puede tallar balaustres para el porche y las escaleras al ático, hacer piezas torneadas para plataformas, elementos intrincados de la decoración exterior e interior de la casa, detalles de muebles y mucho más.

La base de un torno para madera es un motor eléctrico monofásico con una potencia de aproximadamente 1 kW o un motor eléctrico trifásico con una potencia de aproximadamente 1,5 kW, conectados según un circuito de condensador. Es mejor elegir un motor eléctrico con un número reducido de revoluciones por minuto, no más de 1500 (preferiblemente entre 600 y 800).

Es necesario contar más sobre los circuitos de condensadores para conectar motores trifásicos a una red monofásica.

Existe una gran selección de motores eléctricos trifásicos, pero no todos son adecuados para su inclusión en una red monofásica según un circuito de condensador. Así, por ejemplo, los motores de las series AO, A02, D, AOL, APN, UAD y algunas otras son buenos para estos fines. Hay motores eléctricos con una tensión nominal de 127/220 V (la tensión nominal del motor eléctrico se indica en la etiqueta del pasaporte en su cuerpo). Dichos motores eléctricos se conectan a una red de 220 V a través de condensadores únicamente según el esquema "estrella" (d).

Motores eléctricos con una tensión nominal de 220/380 V, según el esquema "triángulo" (D).

Para obtener la máxima potencia posible en el eje, los motores eléctricos se conectan a una red monofásica de 220 V según el esquema que se muestra en la fig. 117, a. El interruptor SA2 le permite invertir el rotor del motor.

Para un motor eléctrico con una tensión nominal de 220/380 V, fabricado según el esquema "triángulo", la capacitancia del condensador de trabajo está determinada por la fórmula:

Mié (d) \u003d 4800- (uF).

Los condensadores de arranque (C) en ambos circuitos se eligen con una capacidad de 1,5 a 2,0 veces mayor que los de trabajo. Los condensadores para los circuitos anteriores deben estar aislados con papel (MBGO, MBGP, etc.) y clasificados para una tensión de funcionamiento de al menos 350 V.

Si un motor eléctrico con una tensión nominal de 127/220 V, fabricado según el esquema en "estrella", tiene los extremos llevados al bloque de terminales (donde es posible cambiar los devanados), entonces el esquema (Fig. 1.6) se utiliza, lo que proporciona la mayor potencia posible en el eje.

El arranque del motor se realiza de la siguiente manera. Presione el botón "Inicio" y encienda el interruptor "Red". Tan pronto como el motor eléctrico acelere, suelte el botón "Inicio". Si con el condensador de trabajo seleccionado el motor se calienta mucho durante el funcionamiento, seleccione la mejor opción, reduciendo o aumentando la capacitancia del condensador de trabajo.

Se instala una placa frontal en el eje del motor de la máquina (Fig. 2, a). Tiene un cono central y cuatro orientables. La pieza de trabajo se monta sobre ellos y se fija de forma segura. Para piezas pequeñas utilice una placa frontal más pequeña.

El segundo extremo de la pieza de trabajo se fija en el centro (Fig. 2.6). Es un soporte de esquina soldado de acero de 4-5 mm de espesor. Al soporte está soldado un soporte en el que se inserta un rodamiento de bolas con ajuste de presión. En el orificio central del rodamiento de bolas se presiona un casquillo torneado de acero con una rosca central. El centro es una varilla puntiaguda de acero con un espesor de al menos 16 mm con un hilo continuo en toda su longitud y dos caras planas en el extremo (para girar el centro). Con ayuda de tres tuercas se fija el centro al manguito.

La arandela límite encaja perfectamente en el extremo puntiagudo. Al instalar la máquina en un banco de trabajo, es necesario asegurarse de que el cono central de la placa frontal y el cono central estén en la misma línea, es decir, que sean coaxiales. Con cualquier movimiento del centro, se debe observar estrictamente esta alineación.

En el banco de trabajo durante el funcionamiento de la máquina, se instalan asideros (Fig. 2.8). Suelen fabricarse en tres tamaños: largo, mediano y pequeño. Este último está diseñado para poder fijarse al banco de trabajo en diferentes ángulos. El cortador descansa sobre la pieza de mano durante el funcionamiento.

Los cortadores se pueden fabricar con limas planas (Fig. 2d). El cortador rugoso (pelado) tiene forma semicircular. Su ángulo de afilado para madera dura es de unos 25°, para madera blanda, de unos 35°. Las fresas de acabado tienen una planta oblicua (con un ángulo de 70-80°), su ángulo de afilado es de 20-30°. A veces, los cortadores de acabado se fabrican con afilado unilateral. La longitud total del cortador (con mango) es de unos 500 mm.

La máquina debe estar equipada con dos barras de madera de sección 80X80 mm, las denominadas astilladoras (Fig. 2, b). Están diseñados para lanzar la pieza de trabajo hacia un lado si se desprende de la máquina.

Antes de comenzar a trabajar en la máquina, se selecciona una pieza de trabajo (preferiblemente sin perras, seca). Para las partes exteriores se suele utilizar álamo temblón, que resiste bien las influencias externas. Para los detalles internos, es mejor tomar tilo, ya que se procesa fácilmente. La haya o el roble son adecuados para piezas eléctricas críticas. Las maderas blandas se procesan mal en un torno.

Consideremos, por ejemplo, la fabricación de balaustres. Primero se cepilla una viga cuadrangular. En los extremos, se dibuja un círculo y se cepilla un tocho cilíndrico rugoso con un hacha.

La pieza de trabajo se fija a la placa frontal de la máquina de modo que el cono quede exactamente en el centro del círculo marcado. Golpee ligeramente con un martillo el otro extremo de la pieza de trabajo para que se indiquen los huecos de los cinco conos de la placa frontal. Según esta marca, se perforan cinco agujeros con un taladro de diámetro la mitad del diámetro de cada cono en la base. Profundidad del agujero: tres diámetros de perforación. En el otro extremo, también se perfora un agujero para el centro según la marca.

Inserte la pieza de trabajo en la máquina. Para ello, con un golpe de martillo, lo colocan sobre el cono de la placa frontal hasta el tope y llevan el centro debajo del agujero. Se coloca una arandela de seguridad y se envuelve el centro de modo que la arandela de seguridad quede ligeramente presionada hacia el extremo de la pieza de trabajo. Enrosque la tuerca izquierda hasta el fondo en el manguito (Fig. 2.6). En el otro lado del soporte, la primera tuerca también se enrosca completamente en el manguito y la segunda tuerca se utiliza para bloquearlo.

Instale un pasamanos largo y trituradoras. Enciende el motor. Con un cortador pelador se empieza a quitar astillas de no más de 1-2 mm de espesor (dependiendo de la dureza del árbol). El incisivo se sujeta firmemente con ambas manos y se aseguran de que descanse sobre la pieza de mano en todo momento (Fig. 2, c). Para que la cuchilla del cortador pueda pulirse uniformemente, se acerca a la pieza de trabajo en diferentes ángulos.

La pieza de trabajo se procesa en bruto hasta que su diámetro sea entre 1,5 y 2,0 mm mayor de lo previsto. Luego el trabajo se realiza con una fresa de acabado. El cortador se acerca a la pieza de trabajo como se muestra en la Fig. 2e, y su pala está inclinada con respecto a la generatriz del cilindro.

Habiendo obtenido el diámetro deseado, proceda a marcar los balaustres a lo largo utilizando la plantilla preparada. Es impulsado por el extremo afilado del cortador de acabado (Fig. 2, f). De la misma forma, se mecanizan todas las transiciones estrechas (Fig. 2, g). El resto del mecanizado (redondeos, piezas cónicas, etc.) se realiza con una fresa de acabado, como es habitual (Fig. 2, e). El control se realiza mediante plantillas, aplicándolas a la pieza y procurando que el contorno de la pieza coincida exactamente con los contornos de la plantilla.

La pieza terminada, sin sacarla de la máquina, se pule con pieles abrasivas (la piel se dobla en una tira estrecha y, sujetándola por los bordes, se acerca a la pieza). Finalmente, se pule la pieza con virutas de madera: sosteniendo un puñado de virutas en la mano, presiónela contra la superficie de la pieza giratoria.

yu.m. Isaev, Kanash, República de Chuvasia

Este material es una traducción de un artículo de revista Fine Wood Working #57″ Low-Cost Wooden Longbed. Describe la experiencia del autor al construir un sencillo torno casero para madera sin el uso de soldaduras ni estructuras complejas. Esperamos que el material te sea de utilidad, puedes dejar comentarios y comentarios al final del artículo.

Diseñé y construí esta máquina teniendo en cuenta la versatilidad: puedes convertir de todo, desde piezas de ajedrez y barras de sillas hasta postes altos de cama.

Pegado con madera de pino amarillo, el torno de Lynch costó menos de 200 dólares en materiales. La plataforma de 10,5' puede manejar piezas de trabajo de hasta 8'. Con un riel fijado en las ranuras de la cama, puede encender y apagar la máquina desde cualquier parte de la cama.

Los materiales cuestan $179.25, incluyendo $30 por un motor usado de medio caballo de fuerza, pero sin incluir algunos restos de madera contrachapada y roble sobrantes de otros trabajos. Los husillos están hechos de tubos de acero estructural que enrosqué y avellané hasta el cono Morse n.º 2 para aceptar accesorios de torneado Delta estándar.

Al dudar de poder encontrar espacios en blanco suficientemente grandes y económicos, decidí pegar piezas de madera de pino amarillo del sur secadas en horno de tres pulgadas, dos tablas de 2x10 pulgadas, cuatro tablas de 2x8 pulgadas y una tabla de 2x6 pulgadas, cada una de 12 pies de largo. . Mi proveedor local de materiales de construcción me permitió buscar entre sus existencias para encontrar piezas de fibra recta y no demasiado nudosas.

Además de la disponibilidad de madera estándar de 2 pulgadas, la madera laminada tiene otras ventajas sobre la madera maciza. Hasta el pegado final, la mayor parte de mi trabajo era más fácil que si estuviera jugueteando con una matriz sólida: solo levantaba la mitad de cada pieza a la vez. Además, las piezas multicapa son más resistentes y dimensionalmente más estables que los productos de madera maciza.

Cada uno de los rieles está hecho de dos piezas de tablero de 2x8" (1,5" x 7" cuando se corta a la medida), como se muestra en la siguiente imagen. Después de atornillar temporalmente los rieles, presioné los soportes contra cada riel para asegurarme de que cada uno estuviera perpendicular. Taladré los agujeros para los robots del carro en los rieles con un taladro eléctrico con una broca larga guiada por los agujeros de los pernos en los montantes. Luego pegué, atornillé y sujeté los postes y rieles.

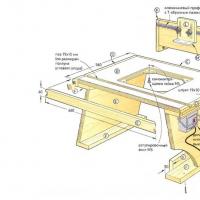

Dibujo a máquina. todas las dimensiones están en pulgadas. Para ver en alta resolución, abrir en una ventana nueva.

2 - una polea escalonada de cuatro hilos con un orificio de 1 pulgada con diámetros de 3, 4, 5 y 6 pulgadas y una polea montada en el eje del motor. (fabricado por Browning Mfg., Emerson Electric Co., P.O. Box 687, Maysville, Ky. 4 1056)

Rodamiento con brida de 2 - 1" de diámetro (Fafnir RCJ, fabricado por Fafnir Bearing Div. de Textron Inc., 37 Booth St., New Britain, CT06050)

1 soporte para herramientas de 12" (pieza de Delta n.º 46-692; las piezas de torno Delta están disponibles en los distribuidores locales de Delta o se pueden solicitar llamando a Delta International, 1-800-223-7278).

Placa frontal de 1 - 6", rosca de 1 pulg.-8 (accesorio Delta P/N 46-937)

1 - Centro giratorio móvil # 2 M.T. (Accesorio Delta nº de catálogo 46-933)

1 - Centro fijo #2 M.T. (accesorio Delta cat. no. 46-439)

1 - Husillo del cabezal; Tubería de acero estructural de 16 pulgadas por 1 pulgada de diámetro exterior

1 - Husillo del contrapunto; 15 pulgadas por 1 pulgada de diámetro exterior de tubería de acero estructural

El amarre del cabezal se colocó entre las patas y los rieles del cabezal y se fijó a la pata del cabezal con dos urogallo (tornillos de llave cónicos) de 0,5x5" con arandelas.

Cada pata está hecha de dos piezas de 2×6 (ahora 1,5×5 pulgadas). Marqué las ranuras ciegas para las púas de los soportes, desatornillé las piezas y corté ranuras en cada mitad. A continuación, las mitades de las patas se pegaron, atornillaron y sujetaron entre sí y, una vez secas, se cortaron con una sierra de cinta para darles forma.

El contrapunto consta de dos postes verticales unidos a la base con una conexión de cola de milano. En una sierra de cinta, corté colas de 10° en la base. Corté los montantes machihembrados con una sierra circular, ajustando el ajustador de moldura a 80° y colocando la tabla en la culata. A estas tres partes se pegan las tres partes restantes del contrapunto que se muestra en el dibujo. En la parte inferior de la base, atornillé un bloque guía de roble del mismo ancho que el espacio entre las guías, para que el contrapunto se mueva suavemente sobre las guías sin ninguna distorsión.

Para encontrar la posición del orificio del eje del cabezal en su soporte interior, monté la máquina y nivelé la plataforma en ambos planos usando espaciadores debajo de las patas.

Puse la regla sobre las guías y bajé la plomada, fijada sobre el poste, hasta el punto central entre las guías, como se muestra en la imagen de la página anterior, y luego marqué el centro. Desmantelé la máquina y taladré agujeros en el taladro para un husillo de 1" y 1/8" en el poste interior, 1" y 1/4" en el poste exterior.

Para montar el eje, presioné uno de los cojinetes de soporte de la brida contra el puntal interior, inserté el eje y aseguré el cojinete exterior. Inserté el centro vivo en el extremo interior del eje y, usando una plomada, una escuadra y un nivel de burbuja corto en el eje, moví el cojinete con brida interior hasta que alineó y centró el eje en el poste del cabezal. Cuando esto tuvo éxito, presioné la brida interior del bloque en su lugar.

Un listón de madera presionado debajo del cojinete con brida proporcionó soporte adicional mientras taladraba uno de los cuatro orificios de montaje en el cojinete para perforar los orificios para los pernos. Después de asegurar la esquina con un perno, taladré e instalé los pernos en las esquinas diagonalmente opuestas. Moví el centro giratorio hacia el extremo exterior, lo centré y atornillé el rodamiento en su lugar. Con el eje del cabezal en su lugar, apreté los collares de bloqueo (suministrados con los cojinetes) que sujetan el eje en los cojinetes.

Para marcar el centro del eje del contrapunto, coloqué el centro activo en el eje del cabezal y avancé el contrapunto a lo largo de la cama hasta que chocó con el centro activo. Usando la abolladura resultante como centro, taladré un orificio de una pulgada en el poste interior del contrapunto y un orificio de una pulgada y un cuarto en el poste exterior del contrapunto en el taladro de columna.

Atornillé una placa de acero con un orificio roscado en las roscas del eje del contrapunto e inserté el eje en los orificios del contrapunto. Después de centrar el eje del contrapunto, moví el contrapunto hacia el frente para ajustar la alineación. Con el eje del contrapunto alineado y nivelado con el eje del contrapunto, sujeté la placa de acero en su lugar y atornillé dos tornillos autorroscantes n.° 8 en orificios diagonalmente opuestos de 11/64 pulgadas de diámetro en la placa, volví a verificar la alineación e instalé el otro. dos tornillos autorroscantes.

Luego, en dos pasos, quité los tornillos autorroscantes, taladré los orificios de un cuarto de pulgada y reemplacé los tornillos autorroscantes con pernos hexagonales de un cuarto de pulgada y 4 pulgadas de largo. Hice el mango del eje del contrapunto con un trozo de tira de hierro, pero hubiera sido mejor un volante.

motor de 0,5 caballos descansa sobre una plataforma de madera contrachapada, fijada al respaldo de la cama con una esquina de hierro y un tirante de madera. El peso del motor proporciona tensión a la correa. Un trozo de cinta de 3/4" y una palanca excéntrica reducen la carga sobre la correa para facilitar los cambios de velocidad, como se muestra en la foto de arriba a la izquierda.

motor de 0,5 caballos descansa sobre una plataforma de madera contrachapada, fijada al respaldo de la cama con una esquina de hierro y un tirante de madera. El peso del motor proporciona tensión a la correa. Un trozo de cinta de 3/4" y una palanca excéntrica reducen la carga sobre la correa para facilitar los cambios de velocidad, como se muestra en la foto de arriba a la izquierda.

Un muelle debajo del motor actúa como amortiguador para eliminar las ligeras vibraciones del motor. En la parte delantera de la cama hay instalado un interruptor de palanca de un solo polo, de veinte amperios. Los recortes en el riel de madera de 84" de largo y 3/4" permiten operar el interruptor de palanca desde cualquier lugar a lo largo de la cama.

La imagen muestra una base de madera con una brida y un trozo corto de tubo que sostiene los soportes para herramientas Delta estándar. También se puede fabricar un reposamanos de madera de 30 pulgadas para piezas de trabajo largas.

Los postes altos de las camas y las patas de las mesas estilo Sheraton, a menudo con forma de bastón, estriadas o talladas, requieren un anillo graduado, que no se muestra en el dibujo. El anillo de madera contrachapada de abedul está sujeto al lado izquierdo del montante interior como se muestra en la foto de arriba a la derecha. Con la correa retirada de la polea del motor, para evitar que el torno se encendiera accidentalmente, se fijó un puntero al eje del cabezal para poder insertar un clavo 8D a través de cualquiera de los cinco orificios del puntero para conectarlo a uno de los cinco círculos concéntricos de agujeros. Contando desde la circunferencia exterior del círculo, el número de agujeros en cada uno es 60, 11, 9, 7 y 8. Los círculos se rayaron sosteniendo un clavo contra el círculo de madera contrachapada y girando el eje. Con la ayuda de una brújula de medición, encontré el intervalo correcto mediante prueba y error.

![]()

El eje del cabezal gira sobre cojinetes con bridas atornillados a los puntales del cabezal. El peso del motor eléctrico de ½ caballo de fuerza proporciona tensión a la correa. Al empujar la palanca hacia adelante, se tira de una tira de cinta para elevar el motor y reducir la carga sobre la correa para cambiar de velocidad. Un muelle de sofá debajo del motor amortigua las vibraciones. Un anillo de madera contrachapada de abedul calibrado (arriba) está atornillado en el interior del poste interior del clavijero. Una vez retirada la correa de la polea del motor, se fijó un puntero al eje del cabezal para poder insertar un clavo 8D a través de cualquiera de los cinco orificios del puntero para conectarlo a una de las cinco filas concéntricas.

El eje largo necesitaba estar protegido contra "golpes" al girar, así que hice un soporte estable, como se muestra en la figura. Lentamente y con cuidado giré piezas largas hasta formar un cilindro liso de un par de pulgadas en el medio antes de girar toda la pieza. Luego puse la luneta de nogal contra esta superficie lisa, encendí la máquina y la toqué con parafina para lubricar el punto de fricción.

Terminé el telar con goma laca, el único acabado que evita que la resina se escape por defectos y nudos. El torno estaba atornillado al suelo con ángulos de hierro para reducir las vibraciones.

Carlyle Lynch es ex conferenciante, ebanista y diseñadora en Broadway, Virginia.

Cualquier auténtico carpintero tiene o sueña con tener un torno en casa. Pero, desafortunadamente, para la mayoría de los carpinteros y torneros, su propio presupuesto no les permite comprar un modelo terminado e instalarlo en casa. En este caso, usted mismo puede fabricar una máquina con materiales bastante asequibles.

Características de fabricación

Los tornos para madera caseros con sus propias manos se fabrican con bastante facilidad y sencillez, si se sabe en principio qué es un torno y en qué consiste. Una pequeña unidad con unas dimensiones de aproximadamente 80x40 centímetros de largo y 35 centímetros de ancho y una altura de 35 centímetros no ocupa mucho espacio, pero le permite procesar piezas de trabajo con un diámetro de hasta 25 centímetros y una longitud de 20 a 40 centímetros.

El torno ofrece posibilidades ilimitadas en la fabricación de platos, muebles y elementos decorativos.

Gracias a él, podrás fabricar cualquier producto en forma de cuerpos de revolución para uso propio o durante la construcción y otras obras.

Elementos de la máquina

Un torno de bricolaje tiene un diseño extremadamente simple y solo ingredientes importantes:

- motor eléctrico: se utiliza como accionamiento de una máquina; el motor se puede sacar de la bomba;

- el cabezal, que es una amoladora eléctrica anticuada para 2 piedras;

- soporte para incisivos para regularlos y sostenerlos;

- contrapunto, que está hecho de un viejo taladro innecesario.

- un marco hecho de un perfil de metal soldado (soldado de modo que se forme un espacio en toda su longitud antes de fijarlo con pernos).

Para fabricar tu propia máquina bastarán las herramientas más sencillas:

- taladro eléctrico;

- archivos;

- amoladora angular (amoladora) para cortar y pelar;

- Soldadura eléctrica con electrodos de 2 y 3 metros.

Materiales necesarios para la máquina:

- perfil metálico;

- esquina metálica;

- dos tuberías de diferentes diámetros para respaldo;

- correa de transmisión (se puede sacar de un automóvil viejo);

- sujetadores.

Características de fabricación

El cabezal debe disponer de un eje de giro situado a la altura óptima, así como cojinetes de empuje que lo protejan.

Torno de madera casero con cabezal

Con el cabezal deben incluirse arandelas para fijar los discos abrasivos. Dos arandelas a la izquierda sujetarán discos de diferentes diámetros, lo que permitirá ajustar la velocidad. A la derecha, con la ayuda de una arandela, se coloca una placa frontal para montar la pieza de trabajo.

Un torno de este tipo tiene un inconveniente: el cabezal no se mueve, ya que no existe un mecanismo correspondiente. Pero se puede mover fijándolo con una tuerca.

El cartucho debe elegirse de manera que sea cómodo de usar. Un marco está hecho de canales de metal, al que se debe unir un soporte en el medio. Para hacerlo regulable se utilizan dos tubos de diferentes diámetros, uno de los cuales (más estrecho) se inserta en otro más ancho.

El esquema del cartucho de un torno casero para madera.

En algunos casos, para trabajar en un torno, el motor no se usa en absoluto, entonces no se pueden cambiar los discos y no se puede usar la correa. La elección de los discos para el cambio en el cabezal debe realizarse en función de la velocidad óptima para los distintos tipos de madera. Para ello, existen tablas y gráficos que muestran la dependencia del diámetro óptimo de la polea (disco) y la velocidad del cabezal. Además, para diferentes tipos de árboles, los indicadores serán diferentes.

Las poleas deben estar hechas de madera contrachapada, es mejor tomar material con un espesor de 10 milímetros y derribarlo en dos capas. Así, la polea tiene un espesor óptimo de 20 milímetros. Está sujeto a un mandril de goma montado en un motor eléctrico que, cuando está conectado, actúa como polea motriz. Antes de girar, la placa frontal se enrolla en el eje de rectificado después de instalar la pieza en bruto.

El motor requiere un soporte separado, es mejor usar una plataforma separada para ello. También es necesario prever el mecanismo de movimiento de esta plataforma, de modo que al sustituir la polea en el cabezal, la longitud de la correa sea suficiente para trabajar.

Para trabajar con espacios en blanco de madera, se utilizan cortadores. Se pueden comprar en un juego ya preparado, que contiene de 5 a 10 incisivos y, a veces, incluso más de 15 piezas. A veces, las básculas las fabrican ellos mismos, si se conoce la tecnología.

Para diferentes tipos de procesamiento y diferentes tipos de madera, se utilizan tipos específicos de cortadores.

Casi cualquier artesano, incluso un principiante, puede fabricar un torno normal para tornear.

Lo principal es observar las precauciones de seguridad y tener cuidado en el trabajo.

Vídeo: Guía para hacer tornos

La madera es el material más práctico y natural con el que se pueden fabricar artículos para el hogar, muebles e incluso juguetes para niños. Además, muchos edificios residenciales y no residenciales se están construyendo con madera. Por eso, muchos "caseros" no son reacios a tener máquinas para trabajar la madera en el taller de su casa. Se pueden comprar en una tienda especializada o fabricarse usted mismo con materiales improvisados. Hablemos con más detalle sobre el segundo método para organizar su propio rincón de trabajo.

La variedad de máquinas para trabajar la madera para el taller doméstico es amplia. Cada uno tiene su propio propósito y formas de armar una versión casera. Entre todas las opciones las hay muy enfocadas y con una gran cantidad de funciones, pero con un tamaño modesto:

- Hogar universal. Se trata de mini dispositivos para procesar elementos de madera. Utilizado en casa o en el patio trasero. Una unidad tan pequeña realiza varias funciones al mismo tiempo, por lo que es muy popular entre las "caseras".

- Multifuncional para tu propio taller de carpintería. Puede utilizarse en pequeñas producciones.

- Los tornos se utilizan para crear productos de madera mediante torneado. Existen opciones compactas que no ocupan mucho espacio en el garaje.

- Para la producción de puertas y ventanas se utilizan modelos fresados.

- Para planificar las tablas necesitará una regruesadora.

- Las fotocopiadoras se utilizan para crear productos de formas inusuales.

- Los ensambladores pueden planificar un espacio en blanco en un lado.

Muchas otras opciones para máquinas para trabajar la madera con sus propias manos se fabrican según esquemas. Entre los accesorios populares que resultan muy útiles en el taller de casa, se encuentran:

- torno;

- Sierra circular;

- equipos de fresado;

- máquina regruesadora;

- opción de rectificado y unión.

Considere las características de cada accesorio de carpintería y las opciones para el autoensamblaje de dicho equipo para su minitaller de carpintería.

Características de un torno de madera para un taller casero.

Un torno es algo indispensable en el taller de quienes gustan de trabajar con madera natural. Con él, puede hacer una superficie corrugada o perforar agujeros, así como recortar verdaderas obras de arte de las formas más inusuales.

Estructuralmente, la máquina para madera se diferencia de la versión torneadora para metal por la ausencia de un sistema de refrigeración. En este caso, la velocidad de rotación del elemento principal es menor, pero hay un ajuste de potencia. A continuación se muestran algunos dibujos con las dimensiones de un torno para madera de bricolaje:

A menudo, para sus talleres, los "caseros" fabrican máquinas torneadoras y copiadoras de madera con sus propias manos. Con ellos se fabrican un gran número de piezas idénticas, como postes para vallas o barandillas de escaleras. A continuación se muestran ejemplos de máquinas terminadas en talleres:

Un video sobre una máquina para trabajar la madera casera con sus propias manos lo ayudará a comprender la secuencia de ensamblaje y la selección de las herramientas necesarias para el trabajo:

Formas de montar tornos de madera caseros con sus propias manos con ejemplos fotográficos.

Fabrican mini tornos para madera con sus propias manos, que ocupan poco espacio en el garaje o se ubicarán en una habitación de un apartamento de la ciudad. A continuación se muestran algunos ejemplos de dispositivos prefabricados a partir de dispositivos "caseros":

Pensando en cómo hacer usted mismo un torno para madera, primero seleccione el dibujo adecuado. Luego, prepara materiales y accesorios para crear tu propia unidad. Durante el proceso de fabricación, el dispositivo será útil:

- cama;

- bastidores delanteros y traseros;

- motor eléctrico;

- centros líderes y gestionados;

- portaherramientas.

Importante! Para una máquina casera basta con un motor con una potencia de hasta 250 W y una velocidad de hasta 1500. Para elementos más grandes, elija otra versión del “motor” con mayor rendimiento.

Para ensamblar todos los elementos en una sola estructura, necesitará un taladro, una lima, una amoladora angular pequeña y una máquina de soldar. A continuación se muestran las instrucciones para ensamblar el mini torno:

| Ilustración | Secuenciación |

|

|

Elige un afilador para madera o hazlo tú mismo, pero para no tener que cambiarlo más tarde. Utilice una posición de eje alta con cojinetes sellados y una arandela para asegurar los discos. En un lado del eje se instalan discos que controlan la velocidad de rotación, en el otro, una placa frontal para trabajar con madera. |

|

La cama está formada por dos canales paralelos, entre los cuales hay una guía. La longitud de los espacios en blanco depende directamente de las dimensiones de la guía. En un lado, suelde un canal en forma de letra "P" y cierre el otro extremo con una esquina de metal. |

|

La pinza se puede montar a partir de varios tubos insertados entre sí para poder ajustar la altura. La fijación de la posición deseada se realiza mediante tornillos. Utilice una barra horizontal como parada. Observe todas las dimensiones de los dibujos. |

|

Un viejo portabrocas actúa como polea. Los elementos accionados se ensamblan a partir de madera contrachapada en dos capas. La placa frontal también está hecha de madera contrachapada. Instale la base de metal sobre los soportes. En la ubicación del cabezal, recoges la plataforma. También se puede fabricar con madera contrachapada. En el sitio, arregle el motor eléctrico. |

|